2025年上半年,随着人工智能(AI)技术迅猛发展与国内消费补贴政策的双重驱动,电子板块整体表现抢眼,而作为电子板块细分领域的半导体,需求也有较明显的上涨。

提到半导体,总是会提到晶圆(wafer),也就是制造各式电脑芯片的基础。随着半导体技术不断迈向更小线宽、更高集成度和更复杂结构,对作为“地基”的晶圆的品质要求也不断提高。在这一背景下,塑料材料凭借其优异的封装与传输功能,成为连接各制程环节、减少污染与机械损伤、改善洁净度、提升整体良率的重要材料。下面让我们来看看塑料在半导体制程中有哪些常见的应用吧~

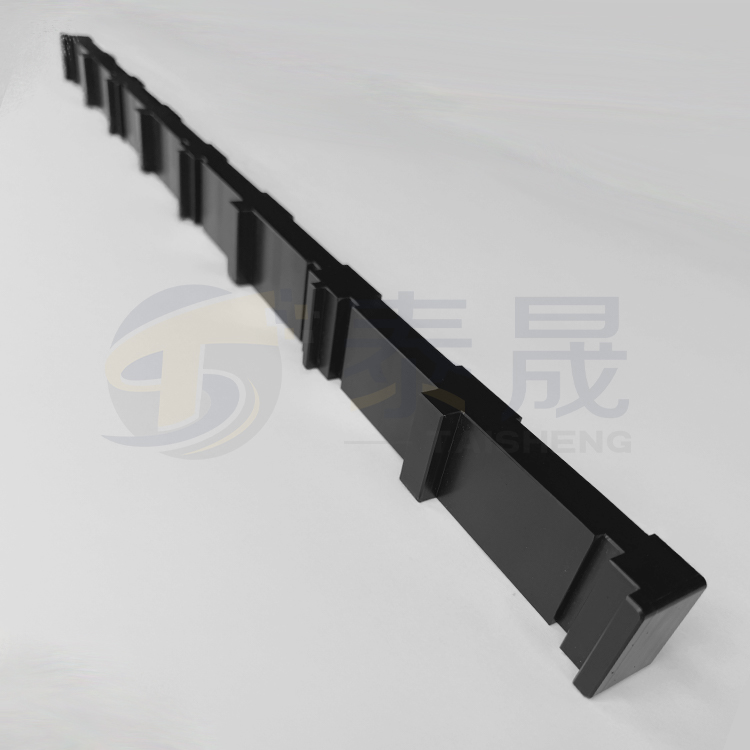

1.CMP固定环

化学机械抛光(CMP)是晶圆制造中的重要工艺,用于实现晶圆表面的全局平坦化。在该过程中,硅片需要被固定环牢牢固定,确保研磨均匀性并防止位移,避免对晶圆表面造成划痕或污染。因此,该部件的选材需具备耐磨、高尺寸稳定性、良好的耐化学腐蚀性以及易加工特性。

过去常选用聚苯硫醚(PPS)制作固定环,而聚醚醚酮(PEEK)、氯化聚氯乙烯(CPVC)因其更高的机械强度、出色的尺寸稳定性、良好的耐化学药品性和耐磨性能,正被作为更多厂家的选择。

2.晶圆载具

晶圆载具用于在制造过程中承载、存储和传输晶圆,常见类型包括晶圆载盒(FOUP)、晶圆传送盒(FOSB)与晶圆舟。存储状态在晶圆生产周期中时间占比较长。因此,材料选择非常重要,载具的洁净度与防静电性能直接影响晶圆成品质量。

晶圆载具材料需满足耐高温、高机械强度、低吸湿、抗静电、低出气、低析出等要求。聚醚醚酮(PEEK)、氟烷氧基树脂(PFA)、聚丙烯(PP)、聚醚砜(PES)、聚碳酸酯(PC)、聚醚酰亚胺(PEI)等都是满足需求的常见选材。

3.光罩盒

光罩(Photomask)是光刻工艺中的图形母版,通常以石英玻璃为基板、镀铬形成遮光图形。任何附着于其表面的微粒或划痕均会导致光刻图案缺陷,为了将掩模版上的电路图形精确转移到涂有光刻胶的晶圆上,光罩的清洁度保护至关重要。

光罩盒作为存储和运输容器,需具备抗静电、低排气、高刚性及耐摩擦等特性。聚醚醚酮(PEEK)因其高硬度、低颗粒产生、高洁净度、抗静电等优势,成为光罩盒的较佳选择。它能够在存储和运输过程中有效避免因雾化、摩擦或振动对光罩造成的损伤,并提供一个低放气、低离子污染的洁净环境。抗静电聚碳酸酯(PC)也有应用,但整体性能略逊色于PEEK。

4.晶圆处理工具

在晶圆或硅片制造过程中,需使用用工具进行夹持或移动,例如晶圆夹持器、chuck盘等。这类工具直接接触晶圆表面,必须避免产生划痕或残留物,否则将影响器件性能与良率。

聚醚醚酮(PEEK)、氟烷氧基树脂(PFA)、聚丙烯(PP)因其高耐热性、优异耐磨性能、良好的尺寸稳定性、低气体释放率和极低的吸湿性,被宽泛用于制造晶圆处理工具,可较大限度减少表面摩擦和颗粒残留,较为明显提升晶圆表面清洁度与完整性。

5.IC封装测试插座

测试插座是连接芯片与测试设备,用于集成电路应用功能验证。针对不同种类的集成电路,需使用相应规格的测试插座。对其材料的要求包括高尺寸稳定性、良好机械强度、低毛刺生成、长使用寿命、宽温度耐受范围及良好的加工性能。

PEEK、PPS、聚酰胺酰亚胺(PAI)、聚酰亚胺(PI)和聚醚酰亚胺(PEI)等工程塑料在该领域应用宽泛。

(免责声明:本文内容供参考,版权归原作者所有。转载目的为行业分享与学习,不作任何商业用途。如有侵权行为,请联系我方删除。)

上海泰晟电子科技发展有限公司是一家集研发、销售与技术服务于一体的一站式进口工业器材服务商。公司业务布局多元,已宽泛覆盖稀土冶金、锂电池回收、液晶制造、石油化工、半导体、电子制造、新能源与高科技等多个领域。主营产品包括各类工业阀门(如日本旭有机材Asahi、法国泰科菲Tecofi、美国红阀Red Valve品牌)、碳纤维材料、高性能塑料制品(如日本三菱、跨骏产品)、管材管件、电容器用BOPP薄膜(王子品牌)、IGBT功率模块、高导热铝合金材料以及美铝产品等多个系列,致力于为高褍制造行业提供关键材料与部件支持。