作者:东村富贵

在现代电子设备的 “声音世界” 里,从电子闹钟的清脆铃声、微波炉的提示音,到汽车倒车雷达的警示信号,这些无处不在的短促声响,背后都离不开一种关键的微型元器件 —— 压电陶瓷蜂鸣片。它凭借体积小、功耗低、成本可控、响应速度快等优势,成为消费电子、工业控制、汽车电子等领域中声学报警与提示功能的重点组件。本文将从压电陶瓷蜂鸣片的工作原理、结构组成、分类特性、生产工艺、应用场景及未来发展趋势等方面,多面解析这一 “藏在设备里的发声高手”。

要理解压电陶瓷蜂鸣片为何能 “发声”,首先需要掌握其技术根基 ——压电效应。这一现象只早由法国物理学家皮埃尔・居里和雅克・居里于 1880 年发现,指某些电介质(如特定陶瓷材料)在机械应力作用下会产生电极化,进而在两端表面出现正负束缚电荷(正压电效应);反之,若对这类电介质施加交变电场,其内部会产生机械形变(逆压电效应)。压电陶瓷蜂鸣片的发声功能,正是基于逆压电效应的能量转换过程。

压电陶瓷蜂鸣片的重点工作逻辑可拆解为三个关键步骤:

1. 电场激发形变:当外部电路向蜂鸣片的电极施加特定频率的交变电压时,压电陶瓷片内部的电偶极子会在电场作用下发生定向排列,导致陶瓷材料产生周期性的机械形变(通常是微小的伸缩或弯曲)。这种形变的频率与外加交变电压的频率完全一致,属于 “电 - 机能量转换”。

2. 形变带动振动:压电陶瓷片的机械形变会直接带动与其紧密结合的金属振动片(如黄铜片、镍片)同步振动。金属振动片的作用是放大陶瓷片的微小形变,形成更明显的机械振动 —— 这一步相当于 “振动放大环节”,为后续发声提供足够的振动幅度。

3. 振动转化为声音:金属振动片的机械振动会扰动周围的空气介质,形成疏密交替的声波。当声波的频率处于人耳可听范围(20Hz-20kHz)时,我们就能听到蜂鸣片发出的声音。若频率高于 20kHz(超声波),则可用于非声学领域(如超声波测距)。

压电陶瓷蜂鸣片的发声效率和音调,与 “共振频率” 密切相关。共振频率是指蜂鸣片(陶瓷片 + 金属振动片)在特定频率下振动幅度比较大的频率值,此时能量损耗只小,发声只响亮。

• 固有共振频率:由蜂鸣片的结构参数决定,如陶瓷片的厚度、直径、材料刚度,金属振动片的厚度、弹性系数等。例如,直径 12mm、厚度 0.2mm 的陶瓷片与 0.1mm 厚的黄铜片组合,固有共振频率通常在 2kHz-4kHz(人耳对这一频段只敏感,因此多数提示音采用该频率范围)。

• 工作频率与共振的匹配:实际应用中,外部驱动电路的频率需接近蜂鸣片的固有共振频率,才能实现比较好发声效果。若驱动频率偏离共振频率过多,蜂鸣片的振动幅度会急剧减小,甚至无法发声。

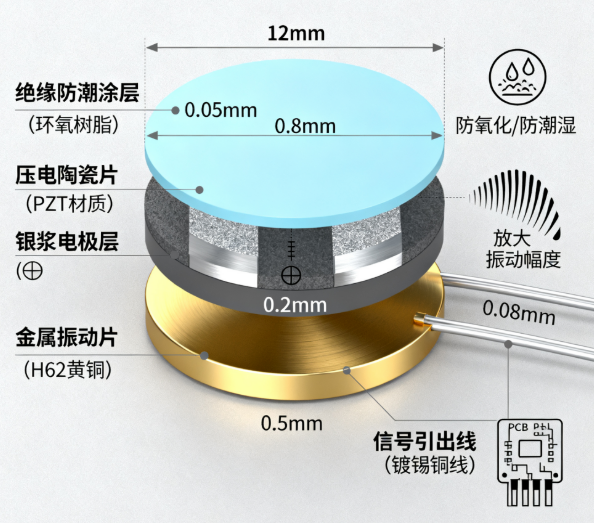

压电陶瓷蜂鸣片看似小巧(常见直径 3mm-20mm,厚度 0.3mm-1mm),但其内部结构需经过精密设计,才能实现稳定的压电 - 声学转换。典型的蜂鸣片由压电陶瓷片、金属振动片、电极层、引出线四部分组成,部分产品还会增加保护涂层或外壳。

|

组件名称 |

重点功能 |

常用材料 |

选材要求 |

|

压电陶瓷片 |

实现电 - 机能量转换(逆压电效应) |

锆钛酸铅(PZT)、钛酸钡(BaTiO₃) |

压电常数高(d₃₁、d₃₃)、介电损耗低、稳定性好 |

|

金属振动片 |

放大陶瓷片形变、传递振动至空气 |

黄铜(H62)、镍片(Ni-Cu 合金)、不锈钢片 |

弹性模量适中、延展性好、不易生锈 |

|

电极层 |

传导交变电压至陶瓷片两端 |

银浆(表面电极)、铜箔(引出电极) |

导电性好、与陶瓷片结合力强、耐老化 |

|

引出线 |

连接外部驱动电路 |

镀锡铜线(Φ0.08mm-0.15mm) |

柔韧性好、导电性佳、焊点牢固 |

根据电极连接方式和振动特性,压电陶瓷蜂鸣片可分为单极性蜂鸣片和双极性蜂鸣片,两者在结构和应用场景上存在明显区别:

• 单极性蜂鸣片(也称 “片式蜂鸣片”)

◦ 结构特点:压电陶瓷片的一面镀有银电极,另一面与金属振动片紧密贴合(金属振动片同时作为另一极),引出线分别连接陶瓷片的银电极和金属振动片。

◦ 工作特性:需外部驱动电路提供交变电压(如方波、正弦波)才能发声,无法直接接直流电源工作。

◦ 优势:体积更小、成本更低、灵活性高,适合集成到小型设备中(如电子手表、蓝牙耳机)。

• 双极性蜂鸣片(也称 “驱动型蜂鸣片”)

◦ 结构特点:在单极性结构基础上,内部集成了简单的驱动电路(如晶体管、电容),部分产品还会加入共鸣腔。

◦ 工作特性:可直接接入直流电源(如 3V、5V)工作,驱动电路会将直流电转换为交变电压,触发陶瓷片振动。

◦ 优势:使用便捷,无需外部复杂驱动电路,适合对电路设计简化要求高的场景(如玩具、小型家电)。

为应对潮湿、粉尘、机械冲击等恶劣环境,部分压电陶瓷蜂鸣片会增加保护结构:

• 涂层保护:在蜂鸣片表面涂覆环氧树脂、聚酰亚胺等绝缘涂层,防止电极氧化和水汽侵入,适用于湿度较高的场景(如浴室电器、户外传感器)。

• 外壳保护:采用 ABS 塑料或金属外壳封装,内置蜂鸣片和驱动电路,形成 “一体化蜂鸣器”(严格来说,带外壳的是 “蜂鸣器”,裸片是 “蜂鸣片”),可抵御轻微碰撞和灰尘,常见于汽车电子、工业控制设备。

不同应用场景对蜂鸣片的发声强度、工作电压、尺寸、环境适应性要求差异较大,因此行业内形成了多种分类方式,同时也定义了一系列关键技术参数,帮助工程师准确选型。

这是只常用的分类方式,直接决定了蜂鸣片的电路匹配要求:

• 无源蜂鸣片(Passive Buzzer)

◦ 定义:无内置驱动电路,需外部提供交变信号(频率通常为 2kHz-5kHz)才能发声,本质是 “纯压电振动组件”。

◦ 工作条件:需搭配方波发生器、三极管驱动电路或 MCU(微控制器)的 PWM(脉冲宽度调制)输出引脚使用。

◦ 优势:成本低(约 0.1-0.5 元 / 片)、功耗低(静态电流接近 0)、频率可调(可通过改变驱动信号频率实现不同音调)。

◦ 应用场景:消费电子(如电子闹钟、充电宝)、智能家居(如温湿度传感器提示音)、医疗设备(如血糖仪操作提示)。

• 有源蜂鸣片(Active Buzzer)

◦ 定义:内置驱动电路(如振荡电路、功率放大电路),只需接入直流电压(常见 3V、5V、12V)即可发声,无需外部信号源。

◦ 工作条件:直接连接直流电源,驱动电路会自动产生固定频率的交变电压(通常为 2.5kHz-4kHz)。

◦ 优势:使用简单(无需设计驱动电路)、发声稳定(频率不受外部电路影响)。

◦ 劣势:成本较高(约 0.5-2 元 / 片)、功耗略高(静态电流约 1mA-10mA)、频率固定(无法调节音调)。

◦ 应用场景:玩具(如遥控车报警音)、汽车电子(如安全带未系提示)、工业设备(如故障报警灯配套发声)。

• 圆形蜂鸣片:最常见的形态,直径从 3mm(微型设备)到 20mm(大功率设备)不等,安装方式多为粘贴或焊接,适用于空间充裕的场景(如家电控制面板)。

• 方形蜂鸣片:少见,主要用于特殊尺寸限制的设备(如超薄手机、智能手环),边长通常为 5mm-10mm,厚度可薄至 0.3mm。

• 带引脚蜂鸣片:在裸片基础上增加金属引脚(长度 5mm-10mm),可直接插入 PCB 板焊接,安装牢固,适合工业控制板(如 PLC 模块)。

• 贴片式蜂鸣片(SMD):采用表面贴装设计,无引出线,可通过回流焊工艺批量焊接到 PCB 板上,适合自动化生产(如智能手机、平板电脑),尺寸通常为 603(6mm×3mm)、805(8mm×5mm)等。

工程师在选择压电陶瓷蜂鸣片时,需重点关注以下参数,确保其与应用场景匹配:

1. 工作电压(V):有源蜂鸣片的直流供电电压范围(如 3V-5V),无源蜂鸣片的驱动电压范围(如 5V-12V),需与设备电源电压一致,避免过压损坏。

2. 额定电流(mA):有源蜂鸣片的工作电流(通常 1mA-20mA),需考虑设备电源的带载能力,避免电流过大导致电源不稳定。

3. 声压级(SPL):衡量发声强度的指标,单位为分贝(dB),测试条件通常为 “10cm 距离,无反射环境”。常见范围为 70dB-110dB:

◦ 70dB-80dB:适用于近距离提示(如蓝牙耳机连接提示);

◦ 90dB-100dB:适用于中等距离警示(如微波炉完成提示);

◦ 100dB 以上:适用于嘈杂环境(如工厂设备故障报警、汽车倒车雷达)。

1. 共振频率(kHz):决定音调的重点参数,人耳敏感频段为 2kHz-4kHz,若用于特殊场景(如超声波测距),频率可高达 40kHz。

2. 工作温度范围(℃):常见范围为 - 20℃~+70℃(民用产品)、-40℃~+125℃(工业 / 汽车产品),需根据设备的使用环境选择,避免低温导致陶瓷片压电性能下降,高温导致电极氧化。

3. 尺寸(mm):直径 / 边长 × 厚度,需与设备内部空间匹配,例如智能手表通常选择直径 6mm-8mm、厚度 0.5mm 的蜂鸣片。

压电陶瓷蜂鸣片的生产是一个融合材料科学、精密加工、电子工艺的复杂过程,任何环节的偏差都可能导致产品性能失效。其重点工艺可分为压电陶瓷片制备、金属振动片加工、组件组装、性能测试四大阶段,共涉及 10 余道关键工序。

压电陶瓷片是蜂鸣片的 “能量转换重点”,其制备过程需严格控制材料成分和微观结构,以确保压电性能稳定。

1. 配料混合:按配方比例(如 PZT 陶瓷需锆钛酸铅、氧化铅、二氧化钛等)称量原料粉末,加入粘结剂(如聚乙烯醇)和溶剂(如乙醇),通过球磨机研磨 2-4 小时,形成均匀的浆料 —— 目的是让原料颗粒直径小于 1μm,保证后续烧结均匀。

2. 成型:将混合好的浆料倒入模具,通过干压成型(压力 10MPa-20MPa)或流延成型(适用于超薄陶瓷片)制成圆盘状生坯(直径与只终产品一致,厚度略大于成品)。成型后需在 60℃-80℃下烘干,去除溶剂。

3. 排胶:将生坯放入高温炉,在 200℃-400℃下加热 2-3 小时,去除生坯中的粘结剂 —— 若粘结剂残留,后续烧结时会产生气泡,导致陶瓷片开裂。

4. 烧结:将排胶后的生坯放入烧结炉,在 1200℃-1350℃下保温 2-4 小时,使原料颗粒充分扩散、致密化,形成具有压电性能的陶瓷体。烧结过程需严格控制升温速率(通常 5℃/min-10℃/min),避免陶瓷片变形。

5. 极化处理:烧结后的陶瓷片不具备压电性能,需通过极化处理 “***”。将陶瓷片两面镀上银电极(通过丝网印刷银浆并在 800℃下烧结),然后放入硅油中(绝缘且导热),施加高压直流电场(3kV/mm-5kV/mm),保温 10-30 分钟,使陶瓷内部电偶极子定向排列 —— 极化后的陶瓷片才能产生逆压电效应。

金属振动片的精度直接影响蜂鸣片的共振频率和发声一致性,加工过程需控制厚度公差和平面度:

1. 选材裁剪:根据设计要求选择黄铜、镍片等材料,通过精密裁剪机(公差 ±0.01mm)裁剪成与陶瓷片匹配的圆盘或方形。

2. 冲压成型:部分产品需对金属片进行轻微冲压,形成微小的弧度(增强振动幅度),冲压模具的精度需达到 ±0.005mm。

3. 表面处理:通过电镀(如镀镍、镀金)或钝化处理,提高金属片的防锈能力和与陶瓷片的粘结力。

1. 粘结:将压电陶瓷片与金属振动片通过适用胶粘剂(如环氧树脂胶、氰基丙烯酸酯胶)紧密贴合,胶粘剂厚度需控制在 0.01mm-0.02mm,避免影响振动传递。贴合后在 60℃-80℃下固化 1-2 小时,确保粘结牢固。

2. 引出线焊接:采用超声波焊接或点焊工艺,将镀锡铜线焊接到陶瓷片的银电极和金属振动片上,焊点直径需小于 0.5mm,避免占用过多空间或影响振动。

3. 保护处理:根据需求进行涂层或外壳封装,涂层需均匀覆盖(厚度 ±0.005mm),外壳需与蜂鸣片精细配合,避免压迫振动片。

为确保产品性能达标,每一批蜂鸣片都需经过多道测试:

1. 电性能测试:测量电容值(通常 100pF-1000pF)、绝缘电阻(≥100MΩ),判断电极是否导通、是否存在漏电。

2. 声性能测试:在消声室中(无背景噪音),用声级计在 10cm 距离测量声压级,确保符合设计要求(误差 ±3dB);同时测试共振频率,偏差需控制在 ±5% 以内。

3. 环境适应性测试:进行高低温循环测试(-40℃~+125℃,10 个循环)、湿热测试(40℃,95% 湿度,1000 小时)、振动测试(10Hz-2000Hz,加速度 10g),验证产品在恶劣环境下的稳定性。

4. 外观检查:通过显微镜检查陶瓷片是否有裂纹、金属片是否变形、焊点是否牢固,外观不良率需控制在 0.1% 以下。

凭借体积小、功耗低、成本可控、可靠性高的优势,压电陶瓷蜂鸣片已成为现代电子设备中不可或缺的声学组件,应用场景覆盖消费电子、汽车电子、工业控制、医疗设备、智能家居等多个领域。

消费电子是压电陶瓷蜂鸣片的比较大应用领域,主要用于提供操作提示、状态反馈等功能:

1. 便携设备:智能手机(低电量提示、按键反馈音)、蓝牙耳机(连接成功 / 断开提示)、智能手表(闹钟、消息提醒)、充电宝(充满电提示)—— 这类场景通常选择直径 6mm-10mm、声压级 70dB-80dB 的贴片式无源蜂鸣片。以智能手机为例,为适配超薄机身设计,蜂鸣片厚度需控制在 0.3mm-0.5mm,且采用无引出线的 SMD 封装,通过回流焊与主板集成,同时搭配 MCU 的 PWM 引脚输出 2kHz-3kHz 的方波信号,实现清晰且低功耗的提示音(静态功耗只 0.1μA 以下,远低于有源蜂鸣片)。

2. 家用影音设备:电视机(开机 / 关机提示、遥控器操作反馈)、音响(音量调节提示、蓝牙配对提示)、投影仪(散热异常报警、梯形校正完成提示)—— 多选用直径 12mm-15mm 的无源蜂鸣片,声压级提升至 85dB-90dB,以应对客厅等开阔空间的环境噪音。部分高质量音响还会通过调节驱动频率(如从 2.5kHz 切换至 3.5kHz),实现不同功能的差异化提示音,帮助用户快速识别操作状态。

3. 小型数码产品:电子闹钟(起床铃声)、电子秤(称重完成提示)、行车记录仪(录像开始 / 紧急锁定提示)—— 考虑到成本控制,多采用直径 10mm-12mm 的有源蜂鸣片(单价约 0.5 元 - 0.8 元),直接接入 3V-5V 直流电源即可工作。例如电子闹钟的铃声,通过内置驱动电路输出固定 3kHz 频率,声压级设计为 80dB-85dB,既保证清晨能唤醒用户,又避免音量过大造成干扰。

医疗设备对蜂鸣片的可靠性、稳定性和安全性要求极高,需在复杂环境(如高湿度、多电磁干扰)下持续工作,同时满足医疗行业的认证标准(如 ISO 13485):

4. 诊断类设备:血糖仪(取样完成提示、结果读取提醒)、血压计(测量开始 / 结束提示、血压异常报警)、心电图机(导联脱落报警、数据存储完成提示)—— 通常选择直径 8mm-12mm 的无源蜂鸣片,搭配抗干扰驱动电路,确保在设备电磁环境下仍能稳定发声。以血糖仪为例,蜂鸣片需在 10cm 距离内实现 75dB-80dB 的声压级,提示音频率固定为 2.8kHz(人耳对该频率敏感度高,即使在医院嘈杂环境中也能清晰识别),同时工作温度范围需覆盖 10℃-40℃(适应不同病房环境)。

5. ***类设备:输液泵(药液即将输完报警、流速异常提示)、呼吸机(气道压力异常报警、电源故障提示)、理疗仪(***模式切换提示、疗程结束提醒)—— 对蜂鸣片的 “报警优先级” 设计要求严格,需通过不同频率和间歇方式区分普通提示与紧急报警。例如输液泵的 “药液低量提示” 采用 2kHz 连续音(声压级 90dB),“药液耗尽报警” 则切换为 3kHz 间歇音(声压级 100dB,间隔 1 秒响 0.5 秒),确保医护人员能快速判断紧急程度。此外,这类蜂鸣片需通过生物相容性测试,避免与人体接触时产生有害物质。

6. 辅助类设备:医用呼叫器(患者呼叫提示)、病床监护仪(生命体征异常报警)、消毒设备(消毒完成提示、门未关报警)—— 多采用带外壳的一体化蜂鸣器(内置蜂鸣片与驱动电路),外壳材质为医用级 ABS 塑料,具备防水(IP65 等级)和防腐蚀能力。例如医用呼叫器的蜂鸣器,声压级需达到 95dB-105dB(覆盖病房走廊范围),工作电压为 12V 直流(与医院供电系统匹配),且支持连续工作 1000 小时无故障。

汽车电子环境对蜂鸣片的耐温性、抗震性和抗电磁干扰能力要求苛刻,需适应 - 40℃~+125℃的极端温度、频繁振动(如发动机运转时的振动)以及复杂的车载电磁环境:

7. 安全警示系统:倒车雷达(距离障碍物提示、紧急防撞报警)、安全带未系提示(驾驶位 / 副驾驶位报警)、胎压监测系统(胎压异常报警)—— 通常选择直径 15mm-20mm 的高响度无源蜂鸣片,声压级需达到 100dB-110dB(应对车内噪音和车外环境音),共振频率为 3kHz-4kHz(穿透性强)。以倒车雷达为例,蜂鸣片需通过车载 ECU(电子控制单元)输出的 PWM 信号驱动,根据与障碍物的距离调整发声频率:距离 1.5m-1m 时发出 2kHz 间歇音(间隔 0.5 秒响 0.5 秒),距离 1m-0.5m 时切换为 3kHz 快速间歇音(间隔 0.2 秒响 0.3 秒),距离<0.5m 时变为 4kHz 连续音,帮助驾驶员判断距离。此外,这类蜂鸣片需通过汽车行业认证(如 AEC-Q200),确保在 - 40℃低温下仍能正常启动,高温下电极不氧化。

8. 车载控制系统:车载导航(转向提示、超速报警)、车窗升降系统(玻璃升降到位提示、防夹手报警)、车载充电器(充电完成提示、过载保护报警)—— 多选用直径 12mm-15mm 的有源蜂鸣片,内置耐高温驱动电路(工作温度 - 40℃~+105℃),直接接入车载 12V 电源。例如车载导航的转向提示音,蜂鸣片需输出 2.5kHz 单音(声压级 85dB-90dB),与语音导航形成互补,避免驾驶员因专注路况错过语音提示;车窗防夹手报警则采用 3.5kHz 间歇音(声压级 95dB),同时触发车窗反向运动,确保安全。

9. 新能源汽车专属场景:纯电动车低速提示音(根据法规要求,低速行驶时需发出警示音,提醒行人)、电池管理系统(电池温度过高报警、电量过低提示)—— 对蜂鸣片的 “法规符合性” 要求严格,需符合 GB 7258-2024《机动车运行安全技术条件》中对低速提示音的频率范围(800Hz-2500Hz)和声压级(56dB-75dB,距离车辆 1m 处)规定。例如纯电动车的低速提示音,蜂鸣片需随车速变化调整频率:车速<10km/h 时输出 1200Hz-1500Hz,车速 10km/h-20km/h 时切换为 1500Hz-2000Hz,确保行人能通过声音判断车辆行驶状态;电池管理系统的报警蜂鸣片则需具备耐高压能力(适应车载高压电池环境),同时支持 CAN 总线控制,实现与整车系统的联动。

工业场景中,蜂鸣片主要用于设备故障报警、操作提示和安全警示,需具备高可靠性(连续工作寿命≥10000 小时)、抗粉尘(IP54 等级以上)和抗油污能力:

10. 设备故障报警:PLC(可编程逻辑控制器)模块(输入 / 输出信号异常报警、通讯故障提示)、变频器(过载保护报警、电机故障提示)、数控机床(刀具磨损报警、加工精度偏差提示)—— 通常选择直径 15mm-20mm 的无源蜂鸣片,搭配工业级驱动电路,支持 24V 直流供电(与工业设备电源匹配)。以变频器为例,蜂鸣片的报警模式需与故障等级对应:“轻微过载” 采用 2kHz 间歇音(声压级 90dB,间隔 2 秒响 1 秒),“严重过载” 切换为 3kHz 连续音(声压级 105dB),同时蜂鸣片需在 - 20℃~+85℃温度范围内稳定工作,适应工厂车间的温度波动。

11. 生产流程提示:流水线传送带(物料到位提示、分拣完成报警)、包装机(包装膜耗尽提示、封口温度异常报警)、注塑机(模具闭合到位提示、原料不足报警)—— 多采用带金属外壳的蜂鸣器(内置蜂鸣片),外壳具备防尘和防油污能力,安装方式为螺丝固定(适应流水线振动环境)。例如流水线传送带的物料到位提示,蜂鸣片需输出 2.2kHz 单音(声压级 85dB-90dB),与光电传感器联动,当物料到达指定位置时触发发声;包装机的 “包装膜耗尽报警” 则采用 3kHz 间歇音(声压级 100dB),同时暂停设备运行,避免生产故障。

12. 安全警示场景:车间门禁系统(未授权进入报警、门未关严提示)、工业机器人(工作范围入侵报警、急停按钮触发提示)、高压设备(带电状态提示、接地故障报警)—— 对蜂鸣片的 “声光联动” 要求较高,需与警示灯同步工作,增强警示效果。例如工业机器人的 “工作范围入侵报警”,蜂鸣片输出 4kHz 高频间歇音(声压级 110dB,间隔 0.1 秒响 0.1 秒),同时红色警示灯闪烁,确保操作人员能快速撤离危险区域;高压设备的带电提示蜂鸣片,需具备绝缘性能(耐压≥500V),避免因漏电导致安全事故。

智能家居设备对蜂鸣片的低功耗、小型化和互联互通性要求较高,需适配电池供电(如无线传感器)或与智能系统联动(如通过 APP 调整提示音):

13. 环境监测设备:温湿度传感器(湿度超标报警、温度异常提示)、烟雾报警器(火灾预警、电池低电量提示)、燃气泄漏探测器(燃气浓度超标报警、自检提示)—— 通常选择直径 6mm-8mm 的微型无源蜂鸣片,静态功耗<1μA,适配 CR2032 纽扣电池(续航≥1 年)。以烟雾报警器为例,蜂鸣片需在 10cm 距离内实现 85dB-95dB 的声压级,报警频率为 3kHz-4kHz(符合消防标准),同时支持 “自检模式”(按下自检按钮时发出 2.5kHz 提示音);燃气泄漏探测器的蜂鸣片则需具备耐腐蚀能力(避免燃气成分影响性能),报警时采用间歇音(间隔 0.5 秒响 0.5 秒),同时通过蓝牙或 WiFi 联动手机 APP 推送报警信息。

14. 家电控制设备:智能开关(开关状态切换提示、过载保护报警)、智能插座(设备接入提示、功率超限报警)、智能门锁(开锁成功提示、错误尝试报警)—— 多选用贴片式有源蜂鸣片(尺寸 603 或 805 封装),直接焊接在智能设备主板上,工作电压 3V-5V(与设备锂电池匹配)。例如智能门锁的 “开锁成功提示” 采用 2kHz 单音(声压级 70dB-75dB,避免打扰家人),“错误尝试 3 次报警” 则切换为 3kHz 间歇音(声压级 85dB),同时锁定门锁;智能插座的 “功率超限报警” 蜂鸣片,需与电流检测模块联动,当功率超过设定值(如 2000W)时触发发声,同时切断电源。

15. 家居场景联动:智能音箱(指令识别提示、场景模式切换提示)、扫地机器人(清扫完成提示、被困报警)、智能窗帘(开合到位提示、电机故障报警)—— 对蜂鸣片的 “个性化” 要求较高,支持通过 APP 调整提示音频率和音量。例如扫地机器人的 “清扫完成提示”,用户可在 APP 中选择 2.2kHz “清脆音” 或 2.8kHz “柔和音”,音量调节范围 50dB-80dB;智能窗帘的 “电机故障报警” 蜂鸣片,需具备低功耗特性(待机功耗<0.5μA),同时通过 ZigBee 协议与智能家居网关联动,实现远程报警通知。

随着电子设备向小型化、低功耗、高可靠性和智能化方向发展,压电陶瓷蜂鸣片也在不断突破技术瓶颈,未来将呈现以下四大发展趋势:

16. 无铅压电陶瓷材料:传统压电陶瓷以锆钛酸铅(PZT)为主,含铅量较高(约 60%),不符合欧盟 RoHS 2.0 等环保法规对电子废弃物的要求。未来将重点研发无铅压电材料,如钛酸铋钠 - 钛酸钡(BNT-BT)、铌酸钾钠(KNN)等,这类材料的压电常数(d₃₁)已接近 PZT(约 200pC/N),且环保性优异。例如日本村田制作所已推出基于 KNN 材料的蜂鸣片,声压级达到 85dB,工作温度范围 - 20℃~+80℃,可替代传统 PZT 蜂鸣片用于消费电子和医疗设备。

17. 高性能复合材料:通过在压电陶瓷中掺杂纳米颗粒(如氧化铝、氧化锆)或与聚合物(如聚偏氟乙烯,PVDF)复合,提升蜂鸣片的韧性和抗震性。例如将 PZT 陶瓷与 PVDF 聚合物复合制成的蜂鸣片,断裂韧性提升 30% 以上,可适应汽车电子和工业控制中的高频振动环境;同时复合材料的介电损耗降低 15%,有助于减少蜂鸣片工作时的发热,延长使用寿命。

18. 超微型蜂鸣片:针对可穿戴设备(如智能手环、医疗贴片)和微型传感器的需求,未来蜂鸣片将向 “毫米级” 甚至 “亚毫米级” 发展。例如韩国三星研发的直径 3mm、厚度 0.2mm 的微型蜂鸣片,采用流延成型工艺制作超薄陶瓷片(厚度 0.08mm),搭配纳米银电极(厚度<100nm),声压级达到 70dB-75dB,可集成到智能手环的表带中,用于健康监测提示(如心率异常报警)。

19. 多功能集成:将蜂鸣片与传感器(如温度传感器、振动传感器)、驱动电路集成到同一芯片,形成 “声光传感一体化模块”。例如德州仪器推出的集成式蜂鸣模块,内置压电蜂鸣片、温度传感器和 MCU,可实时监测环境温度,并根据温度变化调整蜂鸣片的发声频率(如低温时降低频率避免陶瓷片性能下降);同时模块支持 I2C 通讯协议,可直接与设备主板联动,减少外部电路设计。

20. 超声波应用拓展:除传统可听声领域,压电陶瓷蜂鸣片将向超声波领域延伸,用于近距离测距(如智能手表的手势识别)、液体雾化(如便携式加湿器)和生物检测(如血糖无创检测)。例如基于 40kHz 压电蜂鸣片的手势识别模块,通过发射和接收超声波,可识别 “挥手”“握拳” 等手势,响应距离 0.1m-0.5m,精度 ±1mm,可替代传统红外传感器用于可穿戴设备;超声波雾化蜂鸣片则通过高频振动(1.7MHz)将液体雾化成微米级颗粒,雾化效率提升 20% 以上,适用于医疗雾化器和车载加湿器。

21. 自供电技术融合:利用压电陶瓷的正压电效应,将蜂鸣片与自供电模块结合,实现 “发声 - 能量回收” 双向功能。例如在智能门锁中,开门时的机械振动触发蜂鸣片产生正压电效应,输出电能存储到电容中,为蜂鸣片的提示音供电;在工业设备中,设备运行时的振动通过蜂鸣片转化为电能,补充驱动电路的功耗,降低对外部电源的依赖。

22. 智能驱动与自适应调节:通过内置 AI 算法,使蜂鸣片能根据环境噪音自动调整声压级和频率。例如在智能家居中,蜂鸣片通过麦克风采集环境噪音(如白天 50dB、夜晚 30dB),自动将提示音音量从 80dB 降至 60dB,避免噪音干扰;在汽车电子中,根据车内音乐音量调整报警音大小,确保驾驶员能清晰听到警示信号。

23. 定制化服务深化:针对不同行业的特殊需求,提供 “材料 - 结构 - 功能” 全流程定制。例如为深海探测设备定制耐高压蜂鸣片(耐压 10MPa,适应 1000 米水深),采用钛合金外壳和耐腐蚀电极;为航空航天设备定制轻量化蜂鸣片(重量<0.5g),采用陶瓷基复合材料,满足减重要求;为医疗植入设备定制微型无源蜂鸣片(直径 2mm),通过外部交变磁场驱动,避免内置电源带来的安全风险。

压电陶瓷蜂鸣片作为一种 “能量转换大师”,以其体积小、功耗低、成本可控的优势,渗透到消费电子、医疗设备、汽车电子、工业控制和智能家居等无数场景,成为现代电子设备中 “沉默却关键” 的声学组件。从清晨唤醒我们的电子闹钟,到保障行车安全的倒车雷达,再到守护健康的血糖仪提示,这些看似不起眼的微型器件,用精细的声音信号搭建起设备与人类交互的桥梁,默默支撑着各类电子设备的功能落地。

回顾其技术脉络,从居里兄弟发现压电效应,到 PZT 陶瓷材料的广泛应用,再到如今无铅材料、超微型结构与智能化功能的创新,压电陶瓷蜂鸣片的发展始终紧跟电子设备的进化需求 —— 消费电子追求小型化与低功耗,它便推出贴片式 SMD 封装;汽车电子要求耐极端环境,它便通过 AEC-Q200 认证强化耐温抗震性能;医疗设备注重安全可靠,它便通过生物相容性测试与抗干扰设计。这种 “按需进化” 的特性,让它在日新月异的电子行业中始终占据一席之地。

未来,随着可穿戴设备、物联网、新能源汽车等领域的持续发展,压电陶瓷蜂鸣片还将迎来更多创新空间:无铅材料的普及将推动其环保性能再升级,超微型与集成化设计将使其适配更精密的微型设备,智能化自适应调节将进一步优化人机交互体验。即便面对超声波传感器、微型扬声器等潜在替代技术的竞争,其 “低成本 + 高可靠性” 的重点优势,仍将确保它在中低端声学提示与报警场景中难以被替代。

从科学发现到产业应用,从实验室里的压电效应研究到工厂流水线上的批量生产,压电陶瓷蜂鸣片的故事,既是材料科学与电子工程协同创新的缩影,也是 “微小技术改变生活” 的生动例证。它提醒我们,在关注芯片、显示屏等 “显性重点器件” 的同时,这些隐藏在设备内部的 “微型功臣”,同样是推动现代电子产业发展的重要力量。