在汽车制造的关键环节 —— 整车装配中,高效的数据采集与精细传输是保障生产流畅、质量可控的关键。将汽车各类生产线上实时采集的生产数据、质量监控数据等,及时传递给物料管理、生产调度、质量保证等相关部门,才能实现原材料供应、生产调度、销售服务、质量监控以及整车终身质量跟踪等一系列功能的协同运作。

在 RFID 技术广泛应用前,条形码是存储车体信息的主要载体。条码识别凭借配置灵活、系统成本较低的优势,一定程度上满足了生产需求。然而,由于车身信息全部存储在 PLC(可编程控制器)或 PMC(生产与物料控制)数据库中,这对网络通信的速率与可靠性提出了严苛要求,不仅需要高性能的 PLC、大容量的数据库,还依赖高速度的 PMC 主机支持,一旦网络通信出现问题,整个生产数据的传输与处理就会陷入困境。

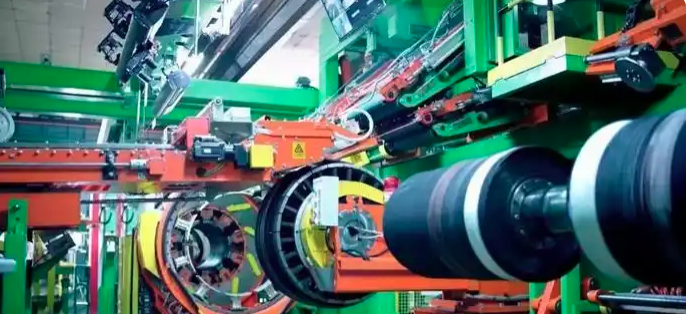

RFID 技术的出现,为汽车整车装配带来了全新变革。在装配流程中,电子标签被巧妙安置在载有车体的滑橇上,从生产起始至整车装配完成,标签始终伴随工件运行,宛如 “智能车体” 随身携带的动态数据库,实时记录并更新各类关键信息。

依据工艺与生产管理的实际需求,在涂装车间出入口、工件物流分岔处,以及喷漆室、烘干室、储存区等重要工艺环节的入口处,都部署了读 / 写器。这些读 / 写站由工件位置检测开关、标签读 / 写装置、通信接口模块和人机界面共同构成。当检测开关捕捉到车体到位信号,读 / 写装置便自动启动,快速读取滑橇上标签存储的数据,并将其传输给 PLC,同时在人机界面上清晰呈现。随后,数据经 PLC 上传至车间生产过程监控系统 PMC,进行深度处理与运算,进而实现对整个车间工件物流的全流程跟踪与生产过程的精细把控。

相较于传统方式,RFID 技术应用于生产线后,读 / 写装置无需时刻与主数据库保持通信,即便与主数据库通信失败,也不会致使生产中断,极大增强了生产系统的稳定性与可靠性。而且,在车体经过各工位后,还能向标签写入新数据,实现信息的动态更新与循环利用。如今,RFID 技术凭借这些明显优势,在汽车车体识别系统中的应用愈发,成为推动汽车整车装配迈向智能化、高效化的重要力量,为汽车制造业的高质量发展注入强劲动力。

上海华苑斯码特信息技术有限公司,身为 RFID 厂家,丰富供应 RFID 标签等产品,专注定制化,攻克不同场景难题。