影响PET非硅离型膜外观质量的主要因素涉及原材料、生产工艺、环境控制等多个环节,以下是关键因素分析:

1. 原材料因素

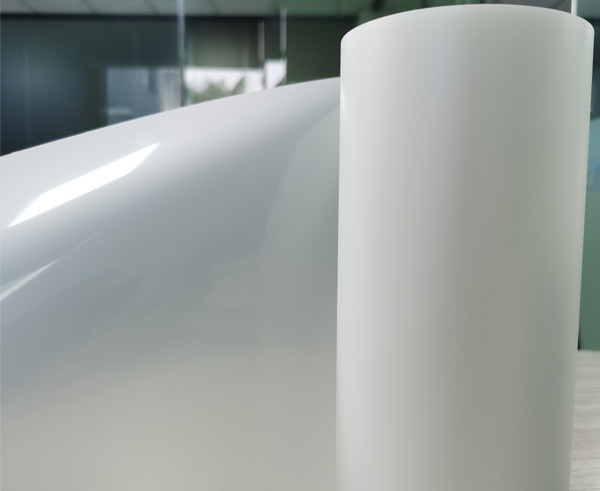

PET基膜质量

基膜的平整度、厚度均匀性、表面洁净度直接影响离型膜的外观(如晶点、划痕、条纹等)。

若基膜含有杂质或存在拉伸不均,易导致后续涂层缺陷。

离型剂性能

非硅离型剂(如丙烯酸酯、氟碳类)的纯度、固含量、流平性影响涂布后的表面光滑度。

离型剂若分散不均或含有颗粒,可能形成“鱼眼”或雾状斑痕。

2. 涂布工艺

涂布方式

微凹涂布:精度高,但若网纹辊清洁不足或磨损,易产生条纹。

狭缝涂布:均匀性好,但设备调试不当可能导致边缘厚薄不均。

干燥固化条件

温度过高或风速不均会导致离型剂固化过快,形成“橘皮纹”或局部收缩;温度不足则可能残留溶剂,产生雾面或粘脏。

3. 生产环境控制

洁净度

车间粉尘、纤维等污染物附着在膜表面,会造成凸点或污渍(需万级及以上无尘环境)。

温湿度

湿度过高易导致离型剂吸潮,固化后出现白斑;温度波动可能引发材料伸缩变形。

4. 设备与操作因素

涂布头精度

喷嘴或刮刀磨损、振动会导致涂布厚度波动,形成横向或纵向条纹。

收放卷张力

张力不均可能引起膜面褶皱、卷曲或拉伸变形。

静电控制

PET膜易积累静电,吸附灰尘,需配备离子风棒等除静电装置。

5. 后处理与存储

分切工艺

分切刀具锋利度不足或张力控制不当,会导致边缘毛刺、翘边。

存储条件

高温或阳光直射可能使离型膜发黄;堆叠压力过大会造成表面压痕。

常见外观缺陷及对应原因

| 缺陷类型 | 可能原因 |

| 晶点/颗粒 | 基膜杂质、离型剂过滤不彻底 |

| 条纹/涂布不均、干燥风速梯度大 |

| 雾面/发白 | 溶剂残留、湿度高导致离型剂吸潮 |

| 划伤 | 导辊污染、设备机械摩擦 |

| 褶皱 | 张力失控、收卷不齐 |

改善措施

原材料筛选:选择高纯度PET基膜和低杂质离型剂。

工艺优化:调整涂布参数(速度、压力)、固化曲线(梯度升温)。

环境管控:加强无尘管理,恒温恒湿(建议23±2℃,湿度50±5%)。

设备维护:定期清洁涂布头、更换过滤网,校准张力系统。

通过系统性控制以上因素,可明显提升PET非硅离型膜的外观良品率。