商机详情 -

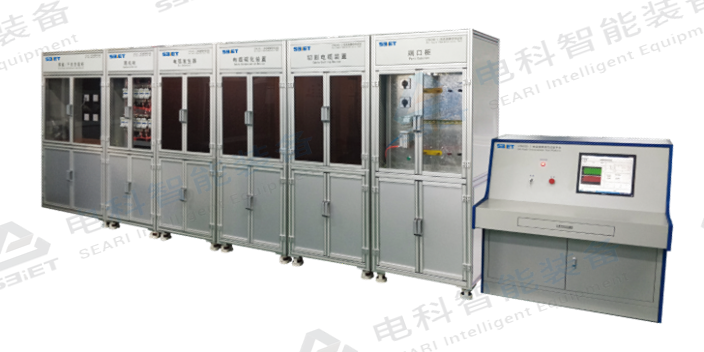

陕西短路分断试验系统设备定制化设计

试验的终目的是通过数据评估被试品的分断性能,因此测量与分析模块是系统的“数据中枢”,主要包括:高精度测量仪器:如罗氏线圈(测量大电流)、高压分压器(测量恢复电压)、高速示波器(采集电流/电压波形)、动态电阻测试仪(监测触头分断过程中的电阻变化)等,测量精度需满足国家标准对高压电器试验的要求(如电流测量误差≤1%,电压测量误差≤0.5%);数据处理软件:对采集到的电流、电压波形数据进行分析,计算关键指标(如分断电流有效值、恢复电压峰值、燃弧时间),并与标准要求对比,判断被试品分断性能是否合格;数据存储与追溯:将试验数据、波形图、结果报告等存储在数据库中,支持历史数据查询和追溯,满足产品研发、质量检测和认证的文档要求。拥有专业的短路分断试验系统设备,让电气安全检测更加科学、准确、可靠。陕西短路分断试验系统设备定制化设计

在复杂多变的现代物流环境中,公路颠簸、铁路震动、海运摇晃等力学因素时刻考验产品运输安全。振动试验台和冲击试验台构建的运输模拟试验系统,成为产品可靠性的重要保障。这类系统采用先进的模块化设计理念,用户可根据测试需求,自由组合不同振动台、冲击台及配套控制系统。无论是模拟重型卡车在崎岖路面的持续振动,还是再现海运集装箱遭遇风浪时的低频摇晃,亦或是铁路运输特有的冲击谱,都能高度还原。在产品研发阶段或出厂前,利用该系统进行严苛测试,能提前暴露潜在风险。辽宁剩余电流断路器试验系统设备定制化公司其出现推动了各行业电气设备质量的提升,助力企业在市场竞争中脱颖而出。

合成回路分断试验系统作为“研发工具”,可快速验证设计方案的有效性,具体作用包括:故障定位与优化:若被试品分断失败(如触头烧毁、断口重燃),系统可通过采集的电流/电压波形、燃弧时间等数据,分析失败原因。若燃弧时间过长,可能是灭弧室灭弧能力不足,需优化灭弧介质(如SF6气体压力、真空度);若断口重燃,可能是恢复电压上升率过高,需改进触头结构(如增加触头间距)。新材料验证:在触头材料研发中(如铜钨合金、银基合金),可通过系统测试不同材料在大电流下的耐烧蚀性、导电性,筛选出更优的材料方案;替代“全尺寸电网试验”:

满足特定需求:能够根据客户的具体试验要求,定制出符合其产品特点和试验标准的设备,确保试验结果的准确性和可靠性。例如,对于一些特殊尺寸或形状的产品,非标定制设备可以设计专门的夹具和试验空间,使其能够更好地进行试验。通过优化设计和先进的控制技术,非标定制设备可以实现更快速、更精确的试验过程,缩短试验周期,提高工作效率。例如,一些自动化程度较高的非标试验设备可以实现自动加载、自动测量、自动记录数据等功能,减少了人工操作的时间和误差。具备良好的扩展性,方便企业在未来根据业务发展对设备进行功能升级。

在电力设备制造业,定制化短路试验系统成为产品出厂前的 “考核官”。某研发机构为新型智能断路器设计测试方案时,通过定制双回路短路发生装置,同步模拟线路侧与负载侧的短路故障,精细捕捉断路器在复杂故障下的分断动作时序,为产品优化提供了关键数据。新能源领域的短路测试更具特殊性。在储能电池系统测试中,定制化系统需模拟电池包内部短路时的热失控过程,通过精密控制短路电流的上升速率,观察电池壳体的防爆阀动作与热蔓延情况。这种测试不仅验证了电池的安全设计,更为储能系统的保护策略提供了实验依据。能够捕捉实验过程中的各类物理量变化。吉林短路分断试验系统设备定制厂家

先进的试验系统设备内置智能诊断系统,能够实时监测设备各组件的运行状态。陕西短路分断试验系统设备定制化设计

工业控制领域同样离不开静电放电发生器。工业生产环境复杂多变,电磁干扰强烈,静电问题尤为突出。工业自动化设备、可编程逻辑控制器(PLC)、传感器等设备在运行过程中,一旦受到静电放电的影响,可能会导致控制信号错误、设备停机,甚至引发生产事故。因此,利用静电放电发生器对这些工业设备进行抗静电能力测试,确保它们在恶劣的工业环境中能够稳定运行,对于保障工业生产的连续性和高效性至关重要。例如,在汽车制造工厂中,大量的自动化生产线依赖于各种精密的工业控制设备,这些设备在投入使用前,都必须经过严格的静电放电测试,以确保生产线的正常运行,避免因设备故障而造成的生产延误和经济损失。陕西短路分断试验系统设备定制化设计