商机详情 -

盐城智能微量润滑要多少钱

微量润滑(MQL)适用范围宽广,国内外关于MQL的研讨包含了简直一切的切削工艺,如钻削、铣削、车削和磨削等。微量润滑(MQL)技能融合了干式切削与传统湿式切削两者的优点:一方面,MQL将切削液的用量下降到微量的程度,不但明显下降切削液的运用成本,并且通过运用天然降解性高的合成酯类作为润滑剂,大幅度地下降了切削液对环境和人体的损害;另一方面,与干式切削相比,MQL因为引入了冷却润滑介质,使得切削进程的冷却润滑条件有效改善,刀具、工件和切屑之间的磨损明显减小,有助于下降切削力、切削温度和刀具的磨损,提高了加工质量。这种切削技能也称为半干式切削或油气混合光滑,在二十一世纪以绿色环保为主题的影响下有着很大远景。微量润滑系统的诞生其实由来已早,起初的诞生目的在于压低锯片工作时的温度,避免锯片出现偏摆的问题。盐城智能微量润滑要多少钱

为了尽量减小对环境和人体的影响,MQL中运用的润滑油,不能再采用那些含有大量有毒添加剂成分的传统切削液,作为MQL切削加工用切削液,其绿色润滑剂的基础油首要是植物性切削油。微量润滑油必需求可生物降解性高并且对人体也不能形成损伤,要求润滑剂有很好的渗透性和外表附着系数,具有超级的润滑性,需求出色的极压功能。此外,润滑油雾中油滴颗粒的巨细和聚合度对加工区刀具和工件触摸外表的润滑作用有影响。油滴巨细的影响要素一般包含压缩空气的压力、润滑油用量和喷嘴间隔。在同等气压下,跟着润滑油用量和喷嘴间隔的添加,油滴变大,速度减小。宿迁机床微量润滑市场价微量润滑技术相对于传统采用大量切削液浇注的润滑方式更具有优势。

机械加工企业,面临着环保问题、成本问题以及加工生产工艺。考虑到传统的切削液冷却方式已经无法满足高速、高质量的加工要求,探寻一种绿色高效的润滑冷却方式已是大势所趋。而微量润滑技术就是一种绿色高效的润滑冷却方式,准干式切削,配合微量润滑油使用,微量润滑油经压缩空气雾化后的油雾颗粒喷洒到加工区域,提供有效的冷却和润滑。使用的微量润滑油是采用植物性原料及多种环保添加剂配制而成的,安全环保,可降解。适用于高速切削的润滑方式。

金属加工如使用传统湿式切削需要用大量的切削液进行有效地润滑、冷却刀具跟工件。但碎屑、机床、工件湿润不容易清理,而且还会产生废液,废液处理成本昂贵。综合成本算下来,实在是太不划算了。微量润滑技术配合微量润滑油使用,准干式切削,高温状态下挥发无残留,可以实现零排放。而且能带走的大量的热量,有效降低了刀具与工件间的摩擦力所产生的热量。加工后刀具、工件、切屑都保持干燥,切屑无需处理即可回收,有效降低废弃物处理费用和废液处理费用。微量润滑装置使用的润滑油是采用可降解的植物油作为基础油,安全环保。

微量润滑技术是铝材切削加工的解决方案。随着我国产业政策的进一步调整,一些高能耗、低效率、以及严重污染环境的企业将被快速淘汰。如何使铝材加工(包括挤压成型加工、门窗材料加工、幕墙材料加工及太阳能组框材料加工)行业能在越来越严酷的生存环境中完成向更高一级水准的技术转型,已是铝材加工设备生产商必须要认真加于考虑的事情。结合欧美等国的技术发展路径,我们可以清晰地看到,不计单位能耗的效率,高能耗、低产量,低品质的产品已不能适应逐步步入中等发达国家行列的中国的国情。取而代之的将是:效率高、低能耗、低生产成本、高度环保的高性价比铝材加工设备。这类有技术含量的铝材加工设备将逐步取得国内及国际市场的占有份额。微量润滑中润滑剂的耗量大约为湿切润滑剂耗量的万分之一,降低了润滑剂的成本。宿迁机床微量润滑市场价

随着国家提倡的节能、降耗、减排的要求以及工业制造业迅速发展,微量润滑技术应运而生。盐城智能微量润滑要多少钱

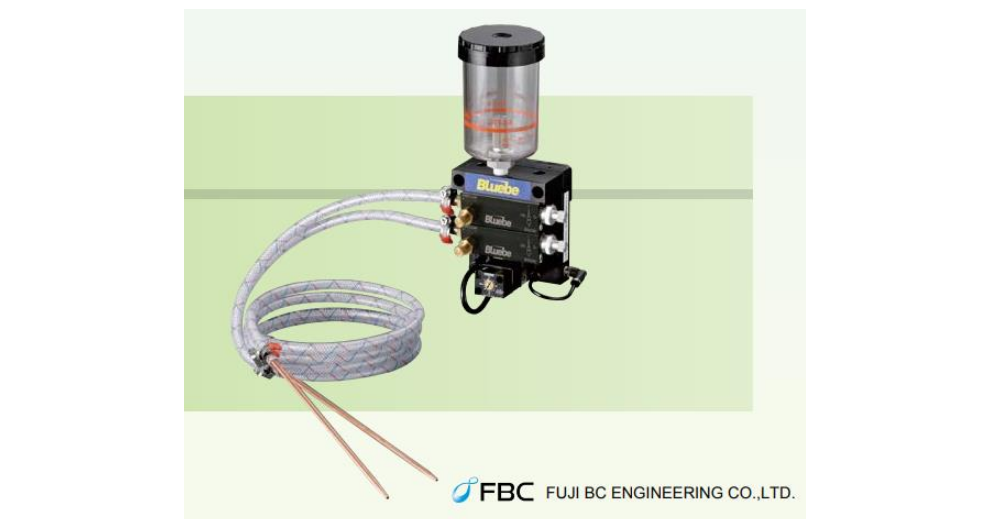

表面润滑的一个一同方针是在坚持周围环境枯燥的同时,用适量的润滑剂润滑部件。微量润滑系统是涂改润滑剂表面的清洁替代品。微量润滑(MQL)系统能够优化润滑功率,减少润滑剂的消耗,并在普遍的使用中坚持作业区域的安全和清洁。这些微量润滑系统十分适合于外部润滑机床,安装设备,输送链和许多其他使用。微量润滑是如何作业的?一种气动驱动的、容积式微泵通过同轴管的内毛细管将少数的润滑剂输送到喷嘴中。低压载气在喷嘴中旋转。效果,所计量的油被分解成微滴,(跟着空气载体)移动到润滑点。没有雾构成和微滴产生一个恰当的密封层润滑剂。盐城智能微量润滑要多少钱

浦绿倍(上海)环保科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在上海市等地区的机械及行业设备中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来上海浦绿倍环保供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!